一、加固机理

灰土挤密桩法是用打砂桩的方法,在地基中用生石灰做成柱体,通过生石灰的消解吸水、继而生成水化物和毛细管的吸水作用,降低黏性土中的含水量,从而提高地基强度,减小沉降量。用它改善地基,可在短时间内发挥作用。如果穿过滞水砂层,或者与地表水接触,其效果显著降低。

灰土挤密桩适用于处理地下水位以上的湿陷性黄土、素填土和杂填土等地基。处理地基的深度为5~15m。当提高地基土的承载力或增强水稳性为主要目的时,宜选用灰土挤密桩法。当地基土的含水率大于24%,饱和度大于65%时,不宜选用灰土挤密桩法

灰土挤密桩是用石灰和土按一定体积比拌合,并在孔内夯实加密后形成的桩。这种材料在化学性能上具有气硬性和水硬性,使土体强度逐渐提高。在力学性能上,它可以达到挤密地基的效果,提高地基承载力,消除湿陷性,使沉降均匀并减小沉降量

二、材料、机具设备、作业条件要求

1.材料要求

(1)土料:可采用就地挖出的粘性土及塑性指数大于4的粉土,不得含有有机杂质或用耕植土;土料应过筛,其颗粒不应大于15mm。

(2)石灰:应用Ⅲ级以上新鲜的块灰,使用前1~2d消解并过筛,其颗粒不应大于5mm,不得夹有未熟化的生石灰块粒及其他杂质,也不得含有过多的水分。

2.主要机具设备

(1)成孔设备:0.6t或1.2t柴油打桩机或自制锤击式打桩机,亦可采用冲击钻或洛阳铲。

(2)夯实设备:卷扬机、提升式夯机或偏心轮夹杆式夯实机及梨形锤。

(3)主要工具:铁锹、量斗、水桶、胶管、喷壶、铁筛、手推胶轮车等。

3.作业条件要求

(1)岩土工程勘察报告、基础施工图纸、施工组织设计应齐全。

(2)建筑场地地面上所有障碍物和地下管线、电缆、旧基础等均已全部拆除搬迁。沉管振动对邻近建筑物及厂房内仪器设备有影响时,应采取有效保护措施。

(3)施工场地已进行平整,对桩机运行的松软场地已进行预压处理,周围已做好有效的排水措施。

(4)桩轴线控制桩及水准点桩已经设置并编号,且经复核;桩孔位置已经放线并钉标桩定位或撒石灰。

(5)已进行成孔、夯填工艺和挤密效果试验,确定有关施工工艺参数(分层填料厚度、夯击次数和夯实后的干密度、打桩次序),并对试桩进行了测试,承载力挤密效果等符合设计要求。

(6)供水、供电、运输道路、现场小型临时设施已经设置就绪。

三、施工方法

1.施工工艺

2.施工方法

(1)备料

土料为天然的粘性土及塑性指数大于4的粉土,无有机杂质,生石灰用水闷透消解成石灰粉,采用5mm筛子过筛后与土拌和。夯填土和石灰应提前送试验室作原材试验及击实试验,求得最大干容重,和最优含水量,石灰和土料

要按规定配合比进行均匀拌合,拌和后,用15mm的筛子过筛,过筛后方可在工程中使用。达到颜色一致,并使含水量控制在最优含水量。实地可用“手握成团,落地开花”的标准来鉴定含水量,备好的灰土料应做到不隔日使用。

(2)成孔

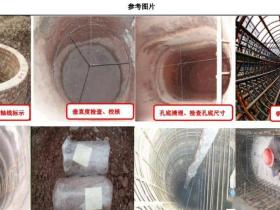

调整和检查机械后开始成孔,此时要注意桩位的偏差。在成孔过程中,根据地层软硬情况及时调整重锤落距。依次逐排由外向内进行,以确保桩间的挤密效果。成孔施工顺序宜按间隔法进行如图所示。

(3)夯填成桩

① 施工顺序:清底夯→灰土拌合→虚填→夯击→成桩。

② 安装夯填机,调整和检查好机械夯打,填料前,进行孔底夯实至少击实5次,填料时可采用每0.05m³ 击实6次 。

③ 填写好成孔记录和夯填记录,特别是成孔锤击和夯击数、灰土填入量等记录。

四、质量控制

1.灰土挤密桩质量控制点设置

2.桩位放样

① 严格执行规范要求,保证桩位放线误差。

② 根据场地情况,桩位放样工作最好一次完成,并做好桩位保护和标识。

③放样结束后,经现场监理确认方可施工。

3.成孔

① 场地必须平整,高程小于规定误差。

② 钻机就位后,锤中心应对准灰点由随班技术人员认可后方可开锤。

③ 桩孔检查:成孔后要及时对桩孔进行检查验收。检查的内容有:桩径、孔深、垂直度、有无缩径、塌孔、回淤等现象。如遇塌孔或缩径现象,则采用回填灰土复打处理。回填复打可进行数次,若经多次回填复打无效时,可会同监理方、设计方、甲方商讨采取其它可行性方法进行处理。

(4)夯填

① 清底夯:灰土夯填前,应先对桩孔清底夯实,夯击次数一般不小于6次,直到孔内的回落厚度小于规定数值。

② 严格按试验所确定的参数进行夯填,下料速度和锤击次数要相匹配,确保压实系数。

③ 灰土拌合均匀,颜色一致,严格控制好含水量。

④ 夯锤落距要经常检查,确保落距1000~2000mm之间,夯锤直径应比桩孔直径小60~120mm左右。

⑤由专人负责填料,要做到填料均匀,避免回填速度过快,夯击次数不够。

⑥对不合格桩要求现场立即处理,用洛阳铲全部把桩土掏出或用夯扩机在桩体上重新夯扩成孔,重新夯填,以确保每条桩的成桩质量。

- 加群专用

- 加入专属土木工程群

-

- 微信公众号

- 关注每天分享工程资料

-